Werkzeugmaschinen im Produktionsprozess

Viele Einsatzgebiete

Effizienz & Präzision

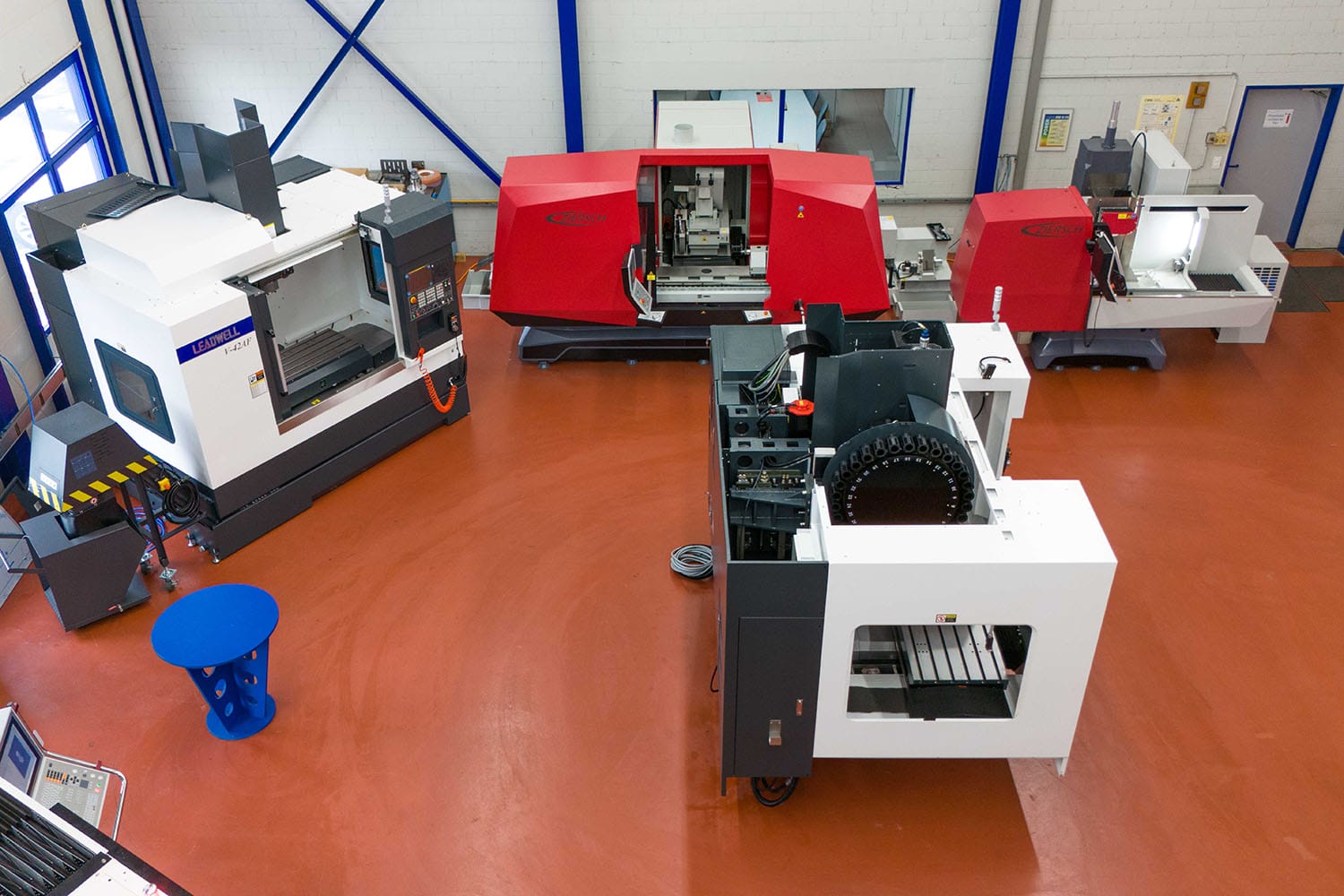

Werkzeugmaschinen spielen eine entscheidende Rolle in der modernen industriellen Fertigung. Sie tragen massgeblich zur Effizienz und Präzision von Produktionsprozessen bei. Ihre Einsatzgebiete erstrecken sich über verschiedene Branchen. Die Vielfalt der Maschinentypen ermöglicht eine breite Palette von Anwendungen.

Ob Drehen, Fräsen oder Schleifen: Die Einsatzgebiete von Werkzeugmaschinen sind vielfältig. Effizienz und Präzision stehen im Zentrum.

Fräsmaschinen

Präzises Formen und Schneiden

Eine der grundlegenden Arten von Werkzeugmaschinen sind Fräsmaschinen. Ihr Hauptzweck liegt im präzisen Formen und Schneiden von Materialien wie Metall, Kunststoff oder Holz. Durch den Einsatz unterschiedlicher Fräswerkzeuge lassen sich komplexe Formen und Konturen mit hoher Genauigkeit erreichen. Fräsmaschinen kommen in der Herstellung von Bauteilen für die Automobilindustrie, Luft- und Raumfahrt sowie im Werkzeug- und Formenbau zum Einsatz.

Drehmaschinen

Rotation für exakte Konturen

Drehmaschinen sind unverzichtbar, wenn es um die Bearbeitung rotationssymmetrischer Werkstücke geht. Hierbei wird das Werkstück in Rotation versetzt, während das Werkzeug die gewünschte Form erzeugt. Dieses Verfahren ermöglicht die Herstellung von Achsen, Wellen und anderen rotationssymmetrischen Bauteilen mit hoher Präzision. Die Automobilbranche, die Medizintechnik und die Energieerzeugung sind nur einige Beispiele für Branchen, in denen Drehmaschinen unentbehrlich sind.

Schleifmaschinen

Feinschliff für höchste Präzision

Schleifmaschinen spielen eine Schlüsselrolle bei der Erzielung extrem feiner Oberflächen und engster Toleranzen. Sie kommen vor allem in der Metallbearbeitung zum Einsatz, um Werkstücke auf die gewünschten Masse zu bringen und eine besonders glatte Oberfläche zu erzielen. Formenbau, Werkzeugherstellung und die Herstellung von Präzisionskomponenten für die Luftfahrt sind typische Anwendungsbereiche für Schleifmaschinen.

Bohrmaschinen

Präzises Durchdringen verschiedener Materialien

Bohrmaschinen sind weit verbreitet und kommen in verschiedenen Ausführungen zum Einsatz. Sie dienen dazu, präzise Löcher in Materialien wie Metall, Holz oder Kunststoff zu bohren. Mit speziellen Bohrköpfen können auch Gewinde geformt werden, was diese Maschinen vielseitig in der Metall- und Holzbearbeitung sowie in der Elektronikindustrie einsetzbar macht.

Ob Drehen, Fräsen oder Schleifen: Die Einsatzgebiete von Werkzeugmaschinen sind vielfältig. Effizienz und Präzision stehen im Zentrum.

Serienproduktion und Einzelfertigung

Werkzeugmaschinen werden sowohl in der Serienproduktion als auch in der Einzelfertigung eingesetzt. In der Serienproduktion ermöglichen sie eine effiziente und kostengünstige Herstellung grosser Stückzahlen identischer Bauteile. In der Einzelfertigung hingegen können sie flexibel auf individuelle Anforderungen angepasst werden und ermöglichen die Produktion massgeschneiderter Komponenten.

Industrie 4.0: Die Zukunft der Werkzeugmaschinen

Die fortschreitende Automatisierung und die Integration von digitalen Technologien prägen die Zukunft der Werkzeugmaschinen. Industrie 4.0-Konzepte ermöglichen eine vernetzte Produktion, bei der Werkzeugmaschinen miteinander kommunizieren und sich selbst optimieren können. Dies führt zu einer weiteren Steigerung der Effizienz, Flexibilität und Qualität in der industriellen Fertigung.

Metallverarbeitung

Schneiden, formen und drehen. Herstellung von Bauteilen für Maschinen, Fahrzeuge und andere industrielle Anwendungen.

Holzbearbeitung

Holz schneiden, formen, hobeln und polieren. Für Schreiner. Herstellung von Möbeln, Gehäusen und anderen Holzprodukten.

Kunststoffverarbeitung

Fräsen, drehen, schneiden. Fertigung präziser Formteile aus Kunststoff. Kleine Kunststoffteile, komplexe Bauteile für Autos.

Technologische Innovationen

Die Technologie von Werkzeugmaschinen hat in den letzten Jahren beeindruckende Fortschritte erlebt. Die Innovation erstreckt sich über verschiedene Bereiche der Maschinen, angefangen bei der Steuerungstechnik bis hin zu den verwendeten Materialien. Durch die Integration modernster Technologien werden die Maschinen nicht nur präziser und effizienter, sondern auch flexibler und anpassungsfähiger an die stetig wachsenden Anforderungen der Industrie.

CNC-Steuerung: Digitale Präzision

Ein Schlüsselaspekt in der Technik von Werkzeugmaschinen ist die CNC (Computerized Numerical Control)-Steuerung. Diese computergesteuerte Technologie ermöglicht eine präzise und automatisierte Steuerung der Werkzeugmaschinen. Durch die Programmierung von spezifischen Bewegungsabläufen und Bearbeitungsschritten können hochkomplexe Bauteile mit minimalen Toleranzen produziert werden. Die CNC-Steuerung trägt nicht nur zur Präzision bei, sondern ermöglicht auch die effiziente Fertigung von Serien und individuellen Werkstücken.

Hochleistungswerkstoffe für mehr Robustheit

Die Werkstoffe, aus denen Werkzeugmaschinen hergestellt werden, haben ebenfalls einen erheblichen Einfluss auf ihre Leistung. Moderne Werkzeugmaschinen setzen vermehrt auf hochleistungsfähige Materialien wie Aluminiumlegierungen, Stahl und Verbundwerkstoffe. Diese Werkstoffe bieten eine optimale Balance zwischen Robustheit und Leichtigkeit. Dies macht die Bewegungen der Maschinen präziser und schneller. Durch den Einsatz fortschrittlicher Werkstoffe werden ausserdem Vibrationen minimiert, was sich positiv auf die Oberflächengüte der bearbeiteten Werkstücke auswirkt.

Antriebstechnik: Fortschrittliche Mechanik

Die Antriebstechnik spielt eine entscheidende Rolle in der Leistungsfähigkeit von Werkzeugmaschinen. Fortschrittliche Mechanismen wie elektronisch gesteuerte Servomotoren sorgen für präzise Bewegungen und ermöglichen eine schnelle Anpassung an unterschiedliche Bearbeitungsschritte. Diese Antriebstechnik trägt nicht nur zur Effizienz bei, sondern ermöglicht auch die Umsetzung komplexer Bearbeitungsprozesse, die in der Vergangenheit schwer umsetzbar waren.

Echtzeitüberwachung durch integrierte Sensorik

Moderne Werkzeugmaschinen sind mit moderner Sensorik ausgestattet, die eine Echtzeitüberwachung der Bearbeitungsprozesse ermöglicht. Durch die Integration von Sensoren lassen sich Abweichungen sofort erkennen und korrigieren. Die Qualität der produzierten Werkstücke nimmt zu. Die sensorbasierte Überwachung spielt eine entscheidende Rolle bei der Vermeidung von Fehlern und trägt zur Steigerung der Gesamtproduktivität bei.